Тема проекта является одним из основных направлением деятельности компании. По теме проекта имеется серьезный задел, в частности:

- в компании проведен большой объем научно исследовательской работы в части касающейся создания алгоритмов обработки сигналов аналоговых датчиков различного типа. Эти алгоритмы реализованы в виде собственного уникального программного обеспечения, с использованием которого работает серийная продукция предприятия. Главная особенность разработанных алгоритмов состоит в том, что они реализуют математическую модель следящей системы с обратной связью и позволяют компенсировать накопленную ошибку, обусловленную погрешностью измерений и добиться повышенной эффективности работы электроприводов. Серийные электроприводы нашей компании, поставляемые в интересах оборонно-промышленного комплекса, благодаря применяемым в них контурах регулирования скорости и положения, основанных на указанных принципах, не уступают по своим характеристикам электроприводам ведущих мировых производителей.

- имеется положительный опыт создания малогабаритных устройств обработки сигналов датчиков, размещаемых непосредственно в двигателях. ООО «НПФ «НПТ» показали свое преимущество над импортными аналогами, особенно в части касающейся устойчивости к перепадам температур (от – 60оС до + 85оС). По тематике, непосредственно, данного проекта в настоящее время проведены следующие предварительные НИОКР:

- математическое моделирование алгоритмов обработки сигналов;

- макетирование технических решений, предлагаемых к разработке;

- испытания макета.

В лаборатории Электропривода ООО НПФ «Новые Промышленные Технологии» были проведены испытания на проверку соответствия выполнения требований к параметрам макета «Универсальное средство обработки информации сигналов сенсоров перемещения для электродвигателей всех типов» и соответствия выполнения требований живучести и стойкости к внешним воздействиям.

Испытания проводились по Программе и методике испытаний НШПК.643412.001 ПМИ, ГОСТ 30630.2.1-2013 «Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры», ГОСТ Р 51369-99 «Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности», ГОСТ 30630.1.2-99 «Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие вибрации» на аттестованном испытательном оборудовании и с использованием поверенных средств измерений. Средства измерений и испытательное оборудование имеют защитные клейма (пломбы) в предусмотренных конструкцией местах, предохраняющие их составные части от несанкционированного доступа, способного повлиять на достоверность результатов измерений (испытаний). Испытания проводились с использованием следующего оборудования и приборов:

- Испытательный Стенд № 21/1;

- Осциллограф Tektronix цифровой 4 канала TPS2024B зав. № C020411;

- Камера тепла и холода КТХ-60, зав. № 04112014 (аттестат № 001/3/2019-ОКБМ от 28.06.2019 г.);

- Камера тепла и влажности КТВ-60, зав. № 03112014 (аттестат № 002/3/2019-ОКБМ от 28.06.2019 г.);

- Стенд вибрационный электродинамический ВЭДС-1500, зав. № 3 (аттестат № 003/32019-ОКБМ от 28.06.2019 г.);

На момент испытаний, относительная влажность воздуха в Лаборатории Электропривода ООО НПФ «Новые Промышленные Технологии» находилась в пределах до 70%, температура в диапазоне 20-30 0С. Контроль микроклимата помещений ООО НПФ «Новые Промышленные Технологии» производится в соответствии с требованиями стандартов организации.

Испытания на проверку требований живучести и стойкости к внешним воздействиям проведены по следующим показателям:

- Проверка стойкости к воздействию повышенной температуры среды в соответствии с требованиями п. 4.1 НШПК.643412.001 ПМИ, метода 201-1.1 ГОСТ 30630.2.1 при рабочей повышенной температура 125°С, предельной повышенной температуре 125°С и времени выдержки на предельных температурах 2 часа;

- Проверка стойкости к воздействию пониженной температуры среды в соответствии с требованиями п. 4.2 НШПК.643412.001 ПМИ, метода 203-1 ГОСТ 30630.2.1 при рабочей пониженной температуре минус 60°С, предельной пониженной температуре минус 65°С и времени выдержки на предельных температурах 2 часа;

- Проверка стойкости к изменению температуры среды в соответствии с требованиями п. 4.3 НШПК.643412.001 ПМИ, метода 205-2 по ГОСТ 30630.2.1 при предельной пониженной температуре минус 65°С, предельной повышенной температуре 125°С, времени выдержки на предельных температурах 1 час и количестве циклов равным 3.

- Проверка стойкости к воздействию повышенной влажности в соответствии с требованиями п. 4.4 НШПК.643412.001 ПМИ, метода 207-1 ГОСТ Р 51369 при относительной влажности 98%, температура 55°С и циклическом режиме (16+8) ч.;

- Проверка стойкости к воздействию синусоидальной вибрации в соответствии с требованиями п. 4.5 НШПК.643412.001 ПМИ, метода 102-4.1 по ГОСТ 30630.1.2 при диапазоне частот от 10-2000 Гц;

После проведения испытаний макета «Универсальное средство обработки информации сигналов сенсоров перемещения для электродвигателей всех типов» на проверку требований живучести и стойкости к внешним воздействиям - коррозия отсутствовала, повреждений покрытий не обнаружено и макет функционировал в соответствии с требованиями документации.

Испытания на проверку выполнения требований к параметрам проведены по следующим показателям:

- Проверка на соответствие максимальной скорости вращения датчика макета в соответствии с требованиями п. 3.1 НШПК.643412.001 ПМИ и требованием к параметру: 6000 об/мин. Данные испытаний: 6000 об/мин.;

- Проверка максимального расстояния между макетом и устройством обработки в соответствии с требованиями п. 3.2 НШПК.643412.001 ПМИ и требованием к параметру: 1500 м. Данные испытаний: 1500 м.;

- Проверка точности измерения углового перемещения в соответствии с требованиями п. 3.3 НШПК.643412.001 ПМИ и требованием к параметру: 2-3 угловых минуты. Данные испытаний: не более 3 угловых минут;

- Проверка сдвига фазы выходного напряжения относительно входного на угловом датчике перемещения в соответствии с требованиями п. 3.4 НШПК.643412.001 ПМИ и требованием к параметру: не более 210. Данные испытаний: 180.

- Проверка диапазона измерения перемещения в соответствии с требованиями п. 3.5 НШПК.643412.001 ПМИ и требованием к параметру: 0-3600. Данные испытаний: 0-3600.

При проведении испытаний макета «Универсальное средство обработки информации сигналов сенсоров перемещения для электродвигателей всех типов» на проверку выполнения требований к параметрам, несоответствий и неисправности не обнаружено и макет функционировал в соответствии с требованиями документации.

Рисунок – макет универсального средства обработки информации сигналов сенсоров перемещения для электродвигателей всех типов.

Таким образом, к настоящему моменту, макет изделия был разработан, изготовлен и испытан. Результатами испытаний и математическим моделированием процессов была подтверждена достижимость заявляемых преимуществ перспективного изделия.

В рамках НИОКР по данному проекту планируется на основе имеющегося задела в виде макетного образца осуществить разработку опытного образца универсального средства обработки информации сигналов сенсоров перемещения для электродвигателей всех типов.

Научная новизна и обоснование предлагаемых в проекте решений

При эксплуатации любых электродвигателей (линейных, вращающихся) применяются устройства обработки поворота/перемещения, которые выполняют функцию измерения угла/перемещения ротора. От точности и надёжности устройства обработки перемещения зависит позиционирование, поддержание скорости и момента работы электродвигателя в реальных условиях. Обычно в качестве таких устройств применяют аналоговые датчики положения ротора типа синусно-косинусный вращающийся трансформатор (далее СКВТ) или линейного регулируемого дифференциального трансформатора (далее ЛРДТ).

Для точного и корректного управления двигателем, необходимо снимать данные о его повороте/перемещении в цифровом виде. Для решения этой задачи применяют аналогово-цифровые преобразователи (АЦП) сигналов линейных или вращающихся трансформаторов. Поскольку сам электродвигатель эксплуатируется в жесточайших условиях эксплуатации (высокие вибрации, значительный перепад температур и др.), то размещать в корпусе электродвигателя существующие АЦП не представляет возможным, так как не существует АЦП рассчитанных на работу в таких условиях, а существующие попытки создания подобных решений не обеспечивают необходимый уровень надёжности в реальных условиях эксплуатации.

Вследствие этого, как правило, непосредственно, внутри корпуса электродвигателя на валу двигателя устанавливают датчик-трансформатор, который может работать в таких условиях и обеспечивает получение данных о повороте/перемещении электродвигателя в аналоговом виде. Затем аналоговые данные из трансформатора передаются по кабелю непосредственно на АЦП, который установлен вне корпуса электродвигателя и преобразует аналоговые данные в цифровые данные. При этом АЦП может располагаться как непосредственно рядом с двигателем, так и на значительном удалении от электродвигателя.

Основными недостатками применяемых в настоящее время устройств обработки положения перемещения такого типа являются:

1. Температурные условия эксплуатации. Как правило, подобные устройства предназначены для работы в температурном диапазоне от минус 40 до 70 градусов, это делает невозможным их эксплуатацию при использовании горнодобывающей и нефтяной промышленности, где значительную часть года условия могут быть гораздо суровее от -55 градусов на открытом воздухе, и до 90 градусов внутри технологического оборудования. При эксплуатации устройств при таких температурах они часто выходят из строя, что приводит к остановке оборудования. А это дополнительные расходы на ремонт, а также убытки от вынужденного простоя оборудования. Например, простой на 1 час нефтедобывающего насоса – это примерно 2-2,5 млн рублей. Для избежания негативных последствий в этих условиях применяются более дорогостоящие и энергозатратные технические решения, такие как строительство технологических помещений для обогрева, обустройство дополнительных систем охлаждения и вентиляции, прокладка дополнительных линий электропередач, привлечение дополнительного персонала для обслуживания.

2. Расстояние между электродвигателем и устройством управления. Как правило, устройство обработки расположения в электроприводе в виде печатной платы, что значительно уменьшает расстояние до электродвигателя. Так как сигнал с датчика перемещения аналоговый, то длина линии передачи значительно влияет на точность измерения. В оборудовании, где длина линии передачи не превышает десятков метров, наводимые в ней промышленные помехи не оказывают существенного влияния на качественные характеристики сигнала. Но в случаях, например, эксплуатации электродвигателей топливных систем в судостроении, работе с глубоководными аппаратами, или комплексное управление электродвигателями, разнесёнными на значительное расстояние, как например, в нефтедобывающих насосных станциях, требуется передача информации о перемещении на значительное расстояние.

3. Отсутствие универсальности. Кроме вращающихся электродвигателей (ротор вращается относительно статора), широко применяются и линейные электродвигатели (обеспечивают линейное перемещение подвижной части двигателя), например, рулевая машинка, применяемая в управлении аэродинамическими поверхностями в авиации, управление спускными затворами на ГЭС, системы СКУД (система управления контроля доступа) на производствах. Измерение перемещения линейного электродвигателя требует датчиков типа ЛРДТ, сигнал с которого имеет линейное изменения значения аналогового сигнала в зависимости от перемещения и требует другого алгоритма обработки, нежели датчик угловых положений, типа СКВТ. Существующие устройства обработки положения перемещения являются специализированными и применяются либо линейных, либо вращающихся электроприводах. Для конечного потребителя, отсутствие унификации влечёт за собой повышенные эксплуатационные издержки, нередко требуется проведение разработки специализированных устройств, для того или иного типа электроприводов, которые при размещении в аппаратуре управления влекут за собой недостатки указанные в п. 2 и 3. Для избежания этого, применение представленных на рынке дорогостоящих цифровых датчиков, размещённых непосредственно на исполнительном механизме, помимо финансовых издержек влекут за собой недостатки указанные в п.1.

Кроме того, важно отметить, что в настоящее время на российском рынке отсутствуют устройства, отвечающие вышеперечисленным требованиям, построенные на отечественной компонентной базе. Фактически все представленные на рынке изделия являются импортными изделиями (или российскими, но изготовленными из импортных ЭКБ). Вместе с тем, существует целый сегмент применений, где использование подобных импортных изделий существенно ограничено, например, изделия, поставляемые по программе импортозамещения и специального назначения.

Основной научно-технической задачей проекта является разработка универсального устройства обработки сигнала перемещения, АЦП, размещаемого непосредственно в корпусе электродвигателя или в коробке его подключения и обеспечивающего:

1. Возможность работы в жестких условиях окружающей среды: от минус 60 градусов до плюс 125 градусов.

2. Точность измерения не менее 2-3 угловых минут для датчика типа СКВТ и не более 0.1мм для датчика типа ЛРДТ.

3. Расстояние между электродвигателем и устройством управления до 1 500 метров.

4. Обработка сигнала с датчиков типа СКВТ/Сельсин и ЛРДТ.

Датчик положения и устройство обработки сигнала перемещения, размещенный на роторе двигателя позволяет в десятки раз повысить точность регулирования оборотов и как следствие точность позиционирования исполнительного механизма.

Цифровой интерфейс выходных сигналов датчика положения позволяет контролировать точность регулирования и положение исполнительного механизма на значительном удалении от него. Кроме этого, регулируемые электроприводы работают, как правило, в составе комплексов оборудования и в этих условиях трансляция сигналов датчика положения по цифровому интерфейсу значительно повышает устойчивость системы к воздействию индустриальных помех.

На данный момент аналогов разрабатываемого устройства нет, но есть устройства частично выполняющие требуемые функции.

Для обоснования новизны предлагаемого решения рассмотрим имеющиеся аналоги частично выполняющие научно-техническую задачу.

Аналог 1.

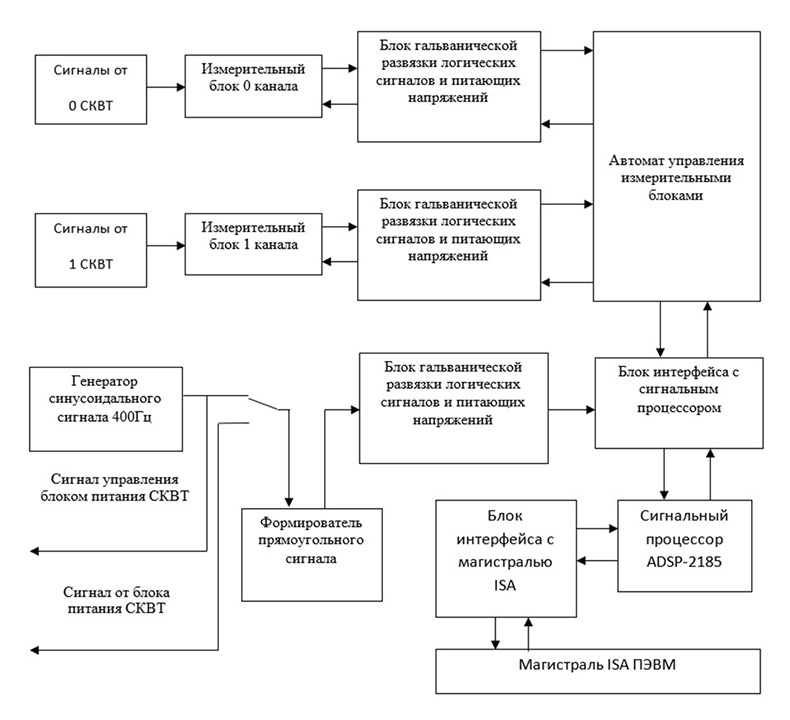

Первый аналогом разрабатываемого модуля является двухканальная система сбора информации от датчиков углового положения типа вращающийся трансформатор (СКВТ) SD-PC фирмы “ЭЛКУС”. Устройство (плата) предназначено для преобразования сигналов, поступающих от аналоговых датчиков углового положения типа СКВТ, в цифровой код угла. Устройство построено по принципу следящей системы с обратной связью с двойным преобразованием сигналов. Подстройка для устранения погрешностей происходит по аналоговым сигналам.

Достоинствами являются: возможность подключения двух СКВТ и выполнение кодирования поступающей от них информации одновременно.

Недостатки:

1. Температурные условия эксплуатации от 0 до 70 градусов. Температурный диапазон работы зависит от ЭКБ, в данном устройстве все компоненты импортные с вышеуказанным рабочим температурным диапазоном, конструктивное исполнение типа РС, что позволяет эксплуатировать устройство только в отапливаемых помещениях и в составе стандартных системных блоков ПК.

2. Расстояние между датчиком и устройством обработки ограничено значением 50-70 метров.

Основным фактором, влияющим на расстояние от датчика до платы обработки, является наличие внешних индустриальных помех, наводящихся от электродвигателя, силовых кабелей и блоков управления электроприводом. Интенсивность и величина помех напрямую зависит от длины линии передачи сигнала и мощности электропривода, чем длиннее линия и мощнее электропривод, тем больше помех. При значительном отдалении устройства обработки от электродвигателя с датчиком, параметры аналогового сигнала искажаются (форма, амплитуда, фаза), а также появляется разница между получением реального значения положения и данными его обработки. Кроме этого низкоуровневый аналоговый сигнал датчика, не может быть передан без промежуточного усиления, по кабелю на расстояние свыше 100 метров по причине затуханий.

3. Возможность обработки сигнала с датчиков только типа СКВТ. Алгоритм обработки только для сигналов перемещения синусоидальной формы и, как следствие, невозможность обработки сигналов линейного перемещения (для датчиков типа ЛРДТ). На этом фоне возможность обработки сигналов двух СКВТ выглядит ограниченным достоинством. В логике построения данного устройства заложена возможность обработки сигналов одновременно двух контуров: контура управления скоростью (двигателя) и контура положения (исполнительного механизма) электропривода. Обработка сигналов только СКВТ, ограничивает применение данного изделия, только в электроприводах, преобразующих вращательное действие двигателя во вращательное действие исполнительного механизма. В более востребованных на рынке, вращательно-поступательных электроприводах, достоинство двухканального построения изделия нивелируется и приводит лишь к увеличению затрат конечного пользователя.

Стойкость к вибрационным воздействиям у данных изделий не реализована, поскольку их конструктивное исполнение предусматривает их размещение в аппаратных стойках в стационарных отапливаемых помещениях.

Аналог 2.

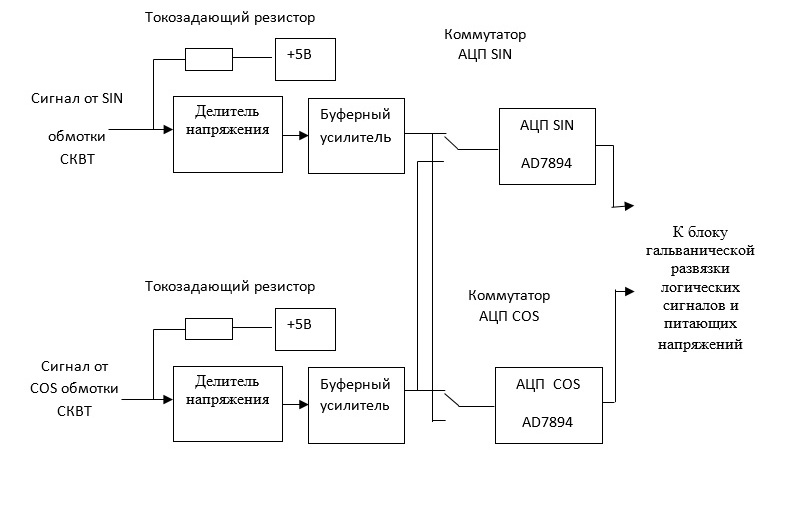

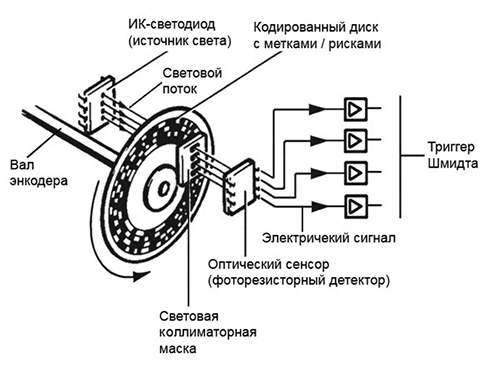

Также аналогом разработки является абсолютный угловой энкодер ЛИР-ДА119А.01 фирмы “СКБ ИС”. Данный прибор является цифровым фотоэлектронным датчиком угловых перемещений, в котором информация об угловом положении формируется с помощью прохождения светового потока от излучающих элементов к приёмным через кодовую шкалу с отверстиями с последующей обработкой кодом Грея и преобразованием в стандартный интерфейс.

Рисунок - внешний вид абсолютного энкодера

Абсолютный энкодер состоит из следующих основных узлов:

1 - Вал энкодера

2 - Энкодерный диск с метками (рисками)

3 - Источник света с электронной платой

4 - Приемный инфракрасный (ИК) фото-датчик

5 - Оптико-механический блок с шестернями

6 - Электронная плата с процессорами обработки сигналов и преобразователями цифрового интерфейса

Принцип действия:

Вся поверхность диска абсолютного энкодера разделена на определенное количество секторов. Каждому сектору на диске абсолютного энкодера присвоены определенные значения (цифровой код). При вращении вала абсолютный энкодер считывает данные сектора, формируя определенный индивидуальный код (или так называемый - "абсолютный код"). Данный код формируют индивидуальные последовательности меток или рисок, нанесенные на диске энкодера. Считывание сигналов происходит при помощи фотоэлемента (приемной матрицы), имеющей множество фотодатчиков (приемных элементов). По причине формирования некого полного индивидуального значения (кода), данный тип энкодера называется - "абсолютным".

Достоинствами фотоэлектронных датчиков являются: высокая точность и помехозащищённость, а также значительное расстояние между датчиком и устройством обработки цифрового сигнала, которое может доходить до 1200 метров, т.к. сигнал предаётся по цифровому интерфейсу RS-422.

Недостатками являются:

1. Температурные условия эксплуатации. Соизмеримые по стоимости изделия работают в температурном диапазоне от 0 до 70. Датчики, работающие в диапазоне температур от -40 до 70 градусов стоят в 3-5 раз дороже и их установка экономически нецелесообразна на подобные изделия. Рабочая температура зависит от ЭКБ устройства, а также материала кодового диска, который изготавливается из стекла, на которое методом фотолитографии наносится кодовая шкала, и при значительных перепадах температур на диске образуется иней, что приводит к временной неработоспособности датчика.

2. Отсутствие универсальности. Конструктивное исполнение датчика рассчитано только на измерение углового перемещения. Фотоэлектронные датчики не могут быть напрямую применены для измерения линейных перемещений в поступательных электроприводах. Установка шестерных механизмов, преобразующих линейное перемещение во вращательное, считается неоправданным, поскольку стоимость подобных безлюфтовых механизмов превышает стоимость самих датчиков.

Кроме того, следует отметить, низкую стойкость данного решения к механическим воздействиям по причине хрупких материалов кодового диска и прецизионных посадочных требований вала подобных датчиков. Вибрационное воздействие: ударное ускорение (от 0.1мс до 2.0мс) ≤ 200 м/с².

Применение фотоэлектронных датчиков в качестве датчиков положения ротора двигателя не оправдано именно по причине низкой стойкости их к вибрационным воздействиям, характерным для такого применения, что неизбежно сказывается на сроке службы таких изделий.

Такие изделия могут быть встроены, непосредственно, во внутрь корпуса электродвигателя. Но, с учётом низких показателей стойкости к вибрационным воздействиям, их более-менее приемлемое время работы может быть достижимо только в «тепличных» условиях эксплуатации, когда электродвигатели размещаются стационарно внутри зданий в отдельных шкафах.

Предлагаемое решение.

Идея разработки заключается в создании унифицированного аналого-цифрового устройства обработки сигнала перемещения, устанавливаемого непосредственно в электродвигателях, сочетающего в себе достоинства вышеуказанных аналогов и исключающего их недостатки.

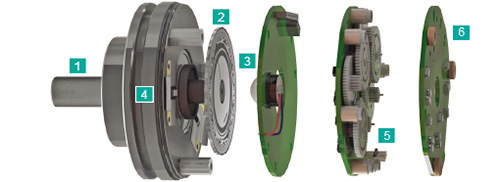

В качестве источника первичной информации об угловом положении вала двигателя предлагается применить синусно-косинусный вращающийся трансформатор типа БВТ-36 производства российской компании АО «Фиолент» (г. Симферополь). Это недорогое стойкое к внешним воздействиям изделие, которое может быть размещено непосредственно на валу электродвигателя. Высокая частота возбуждения до 12 кГц, позволяет получать информацию о положении вала электродвигателя с точностью до 16 разрядов. Вибрационное воздействие: синусоидальная вибрация в диапазоне частот 10…2000Гц ⩽ 100 м/с². Ударное ускорение (от 0.1мс до 2.0мс) ⩽ 5000 м/с².

Рисунок - внешний вид БВТ-36

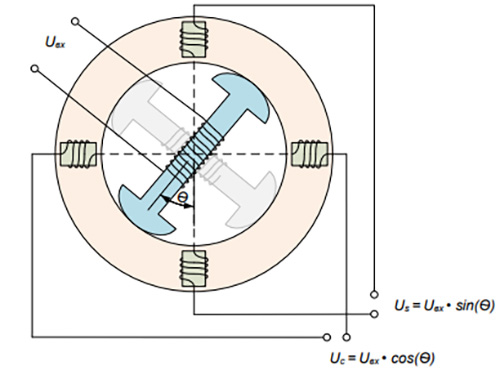

Рисунок - функциональная схема СКВТ, типа БВТ-36

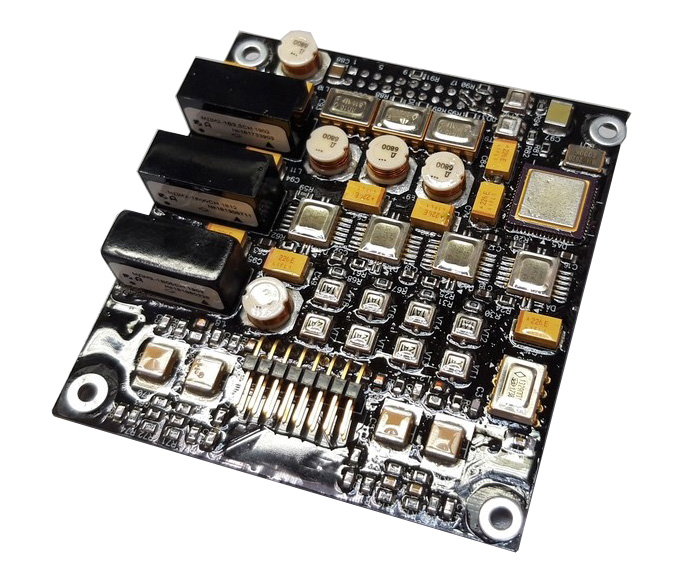

Рисунок - внешний вид аналого-цифрового преобразователя сигнала с датчика СКВТ/ЛВДТ.

На рисунке выше изображена плата обработки аналогового сигнала с датчика СКВТ в цифровой. Данная плата широко применяется в изделиях ООО НПФ “НПТ”. Плата обработки встраивается непосредственно в электропривод. Передачи цифровой информации происходит по интерфейсу SPI.

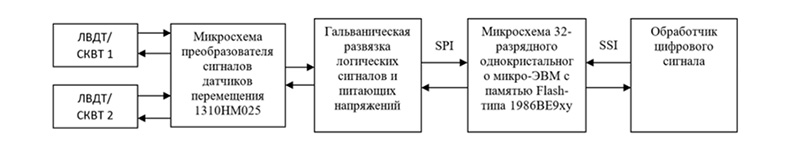

В качестве устройства обработки предлагается разработать модуль (рис.8) обработки аналоговых сигналов и преобразования их в цифровой общепромышленный интерфейс SSI. Обработку предлагается организовать по принципу следящей системы с обратной связью, реализованную на современных цифровых микроконтроллерах отечественной разработки. Устройство предлагается разработать в виде малогабаритного модуля, размещаемого непосредственно в корпусе электродвигателя или его клеммной коробке.

Рисунок - структурная схема разрабатываемого устройства.

Принцип действия предлагаемого решения.

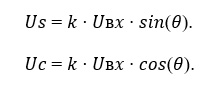

АЦП преобразует сигналы СКВТ в угол. При подаче переменного напряжения возбуждения Uвх на первичную обмотку в СКВТ создается электромагнитное поле, перпендикулярное ротору, которое наводит ЭДС во вторичных обмотках СКВТ. Амплитуда напряжения во вторичных обмотках зависит от угла положения ротора Ѳ относительно каждой из вторичных обмоток и определяется по формулам

Преобразование сигналов датчика в координату производится в следящем контуре c обратной связью. Контур содержит модель датчика, которая осуществляет преобразование вычисленной на предыдущем шаге координаты в виртуальные сигналы датчика. Сигнал ошибки ∆φ для следящего контура вычисляется через свертку сигналов реального датчика, полученных с АЦП, с сигналами от модели датчика. По сигналу ошибки ∆φ в контуре обратной связи вычисляется новое значение координаты, поступающее на выход преобразователя. Для контура с обратной связью настраивается полоса пропускания, что позволяет получить необходимую разрядность преобразования. Другими словами, АЦП с виртуальным датчиком образует линейную систему, обладающую астатизмом второго порядка. В данном типе систем за счет наличия двух интеграторов в контуре, результат преобразования не имеет постоянной составляющей ошибки, а также запаздывания при движении вала датчика с постоянной скоростью. По аналогичному принципу построен алгоритм обработки сигналов ЛРДТ.

Далее сигнал изменения перемещения поступает по интерфейсу SPI на преобразователь интерфейсов, где он преобразуется и передается на обработчик цифрового сигнала по интерфейсу SSI.

Рисунок - макет модуля обработки перемещения, встраиваемого в электродвигатель.

Предлагаемое изделие объединит в себе достоинства существующих решений и позволит избежать влияния характерных для таких изделий недостатков.

Предлагаемое нами решение будет единственным, которое будет размещаться непосредственно в корпусе электродвигателя, а не в виде отдельно вынесенного блока, и обеспечивать высокий уровень надёжности не только в «стационарных», но и «полевых» условиях эксплуатации. Основные преимущества предлагаемого решения в сравнении с аналогами.

1. Расширенные температурные условия эксплуатации. Возможность работы в жестких условиях окружающей среды: от минус 60 до плюс 125 градусов. Отечественная ЭКБ устройства рассчитана на работу именно в таком диапазоне температур.

2. Малое расстояние между электродвигателем и устройством управления. В изделии реализована возможность транслировать цифровой сигнал положения, без искажения точности на большие расстояния до 1500 метров, как у фотоэлектронных датчиков. Эта задача решается встроенным интерфейсным преобразователем, который формирует общепромышленный последовательный магистральный интерфейс типа SSI.

3. Обеспечить универсальность применения во всех типах электроприводов. В предлагаемом решении входной компаратор АЦП и алгоритм преобразования сигналов учитывает возможность обработки аналоговых сигналов и СКВТ и ЛВДТ.

Кроме того, предлагаемое нами решение обеспечивает высокую стойкость к механическим воздействиям и надёжную эксплуатацию прямо на двигателе или исполнительном механизме, что достигается за счёт применения стойкой к механическим воздействиям отечественной ЭКБ и применения специальных методов трассировки плат, учитывающих воздействие механических нагрузок на изделие.